Viscosa, tencel, lyocell.. ¿Te suenan estos nombres? Es probable que sí porque cada vez es más fácil encontrar prendas hechas con celulosa. En las últimas décadas, la producción textil a base de celulosa ha experimentado un notable crecimiento, pasando de 3 millones de toneladas anuales en 1990 a casi 8 millones en 2023, lo que representa aproximadamente el 6 % del mercado global de fibras. Este aumento ha sido especialmente acelerado en los últimos años, en un sector cada vez más consciente de su impacto ambiental, que ha encontrado en estas fibras de origen vegetal una forma de proyectar una imagen más sostenible.

Las fibras hechas con celulosa – o man-made cellulosic fibre (MMCF), como se conocen en inglés – son un tipo de material textil fabricado a partir de la celulosa de ciertas plantas – sobre todo árboles. Existen desde finales del siglo XIX, cuando un científico francés, Hilaire de Chardonnet, descubrió el proceso para extraer fibras de los árboles. Durante la primera mitad del siglo XX, la viscosa se volvió popular pero su uso se redujo notablemente con la aparición de las telas sintéticas a partir de 1960. Hasta que se empezó a hablar de sostenibilidad.

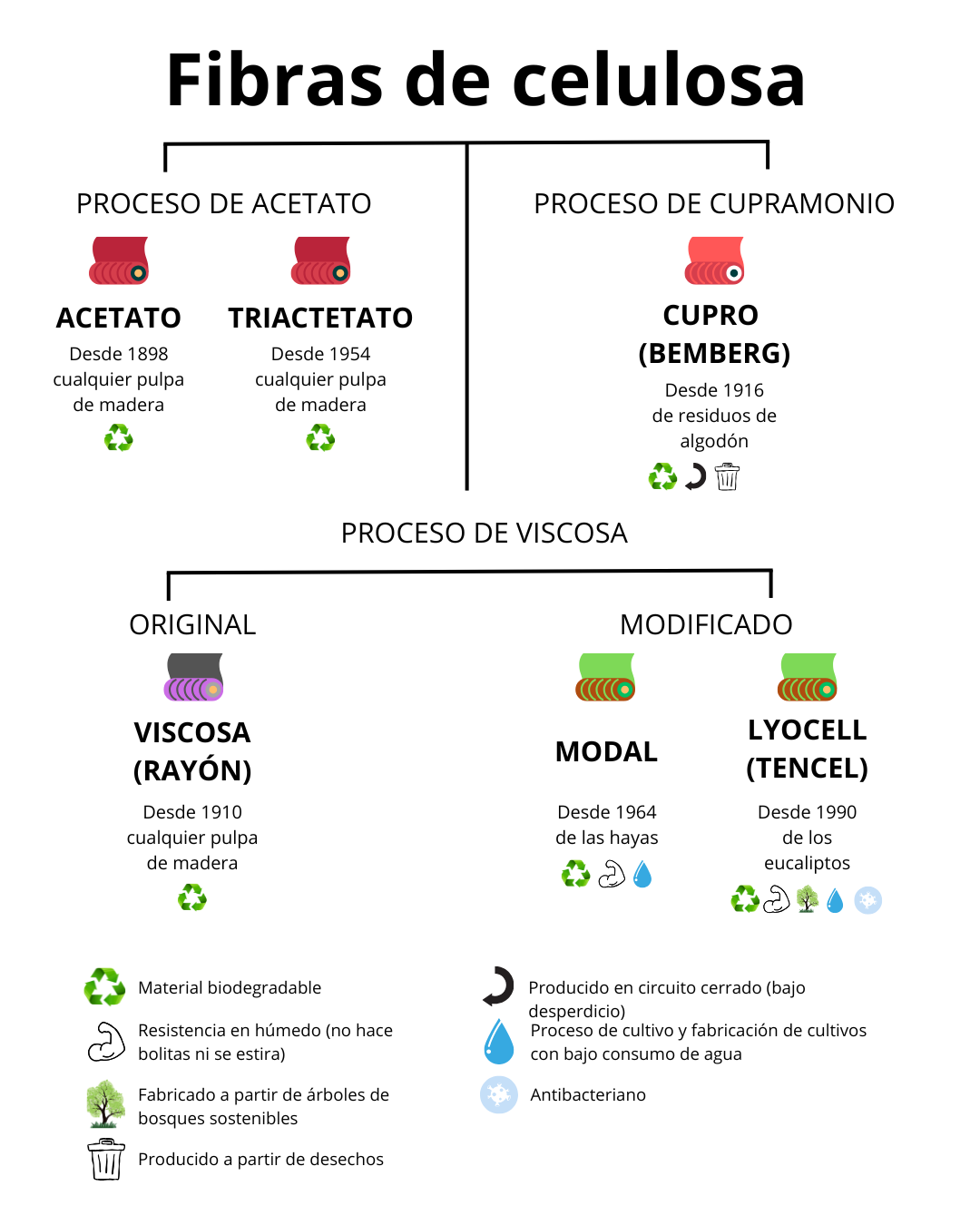

Hay tres procesos principales a través de los cuales se pueden obtener estas fibras. El proceso de viscosa, también conocido como rayón viscosa, es uno de los métodos más antiguos y extendidos. Comienza con la extracción de celulosa pura, generalmente proveniente de la pulpa de madera. Esta celulosa se trata con una solución de hidróxido de sodio (sosa cáustica), lo que genera un compuesto intermedio llamado alcalicelulosa. Posteriormente, esta masa se envejece y se trata con disulfuro de carbono, formando xantato de celulosa, un compuesto que se disuelve nuevamente en sosa para crear una solución espesa y viscosa. Esta se extruye a través de boquillas finas hacia un baño ácido que regenera la celulosa en forma de filamentos textiles. A pesar de su versatilidad y bajo coste, el proceso de viscosa ha sido duramente criticado por su impacto ambiental, especialmente por el uso de disulfuro de carbono, una sustancia tóxica tanto para los trabajadores como para el medioambiente si no se controla adecuadamente.

Por otro lado, el proceso de acetato, o producción de rayón acetato, implica una modificación más profunda de la celulosa natural. En lugar de regenerarla directamente, la celulosa se somete a una reacción de acetilación mediante el uso de anhídrido acético y ácido acético, lo que da como resultado acetato de celulosa, un derivado que ya no es químicamente celulosa pura. Esta sustancia se disuelve en disolventes orgánicos como la acetona y se hila generalmente mediante el método de hilado en seco: el disolvente se evapora al salir de la hiladora, dejando tras de sí la fibra sólida. El acetato se caracteriza por su tacto suave, apariencia brillante y excelente caída, lo que lo hace popular en ropa formal y forros. Aunque tiene menor absorción de humedad y puede deformarse con el calor, su propiedad termoplástica permite acabados estéticos interesantes. Desde el punto de vista ambiental, su impacto es menor: aunque no requiere disulfuro de carbono, sí utiliza disolventes inflamables que deben manejarse con cuidado.

El proceso cupramonio, menos conocido y hoy en día poco utilizado comercialmente, permite la fabricación de una fibra extremadamente fina y suave a partir de celulosa. En este método, la celulosa se disuelve en una solución que contiene sulfato de cobre y amoníaco, formando un complejo soluble de celulosa cupramonio. Esta solución, de un característico color azul, se filtra y se hila mediante un proceso húmedo, en el que los filamentos se regeneran al entrar en contacto con un baño ácido. El resultado es una fibra de tacto sedoso, excelente caída y alta capacidad de transpiración, muy valorada en tejidos de lujo y forros de alta calidad (como el conocido cupro o Bemberg). Sin embargo, el proceso cupramonio requiere el uso de metales pesados y sustancias tóxicas como el cobre, lo que lo hace ambientalmente más problemático y costoso que otros métodos.

¿Qué diferencias hay entre los diferentes tipos de fibras?

A partir de estos procesos, se pueden obtener varios tipos de fibras, con propiedades diferentes y también con una huella medioambiental diferente. Estas son las principales:

Viscosa – Es la más común y supone aproximadamente el 80% de este tipo de fibras. Usa el proceso de viscosa, a partir de árboles como el eucalipto y el pino. Tiene un fuerte impacto medioambiental, sobre todo por el uso de disulfuro de carbono en el proceso, así como por el origen de la materia prima.

Acetato – Es el segundo tipo de fibra de celulosa más utilizado. Se puede obtener de cualquier árbol, a partir del proceso de acetato, y da como resultado una tela más frágil que la viscosa. Tiene un menor impacto medioambiental que la viscosa porque no se usa disulfuro de carbono, pero sus residuos también pueden ser problemáticos.

Lyocell – El tercero en el ranking, se fabrica con el proceso de viscosa modificado. Así, en el proceso de producción del lyocell no se usa disulfuro de carbono, sino un óxido de amina (conocido en la industria como NMMO) en un circuito cerrado, reduciendo los vertidos y el uso de agua. Por ello, se le está considerando como No obstante, no es un proceso exento de aguas residuales, y es además muy intensivo en energía. Ha sido una fibra muy cuestionada últimamente por el proyecto de macro celulosa que la empresa portuguesa Altri quiere abrir en Galicia.

Cupro – El cupro es una fibra que usa el proceso de cupramonio, y que da como resultado una tela más sedosa. El cupro se elabora a partir de linters de algodón, fibras cortas y suaves, un subproducto de la fabricación del aceite de semilla de algodón.

Fibras de bambú – otro tipo de fibra que ha ganado popularidad es el que usa el bambú como materia prima. También suelen ser publicitadas como sostenibles, pero generalmente se producen de forma similar a la viscosa y por tanto, también se usa tanto disulfuro de carbono como sosa cáustica.

Como ya hemos visto, estos procesos son químicamente intensivos – de hecho, se suele considerar estas fibras como semi-sintéticas y no como naturales – y buena parte de su impacto medioambiental está relacionado con la gestión de los residuos de las fábricas. Así, una investigación de 2017 de Changing Markets visitó 10 fábricas en China, Indonesia e India y encontró contaminación en todas ellas, por falta de tratamiento de las aguas residuales y por emisiones al aire. Sin embargo, a menudo es la procedencia de la materia prima lo que supone un mayor impacto medioambiental, especialmente en el caso del lyocell, donde los residuos de agua son mucho menores. Así, la mayor parte de estas fibras se producen a partir de árboles de rápido crecimiento, como el eucalipto o el pino, que se han relacionado a menudo con deforestación, algo que ya contamos aquí. La industria, sin embargo, se ha dado prisa en incorporar sellos de sostenibilidad y se calcula que aproximadamente un 60% de estas telas están certificadas por FSC o PEFC. En el caso del lyocell, ha surgido la marca Tencel, fabricada por la empresa Lenzing AG, que obtiene la materia prima de plantaciones de eucalipto certificadas.

Imagen de cabecera: Museo de la viscosa/ Isere-culture

Hola

muy interesante. me gustaría saber si tenéis referencia del mercado de fibras hechas de celulosa de otras procedencias, tipo cascaras de naranjas, etc. Siempre me ha gustado saber que tipo de procedimiento se lleva a cabo